Het productieproces van neodymium magneten: van grondstof tot eindproduct

Inleiding

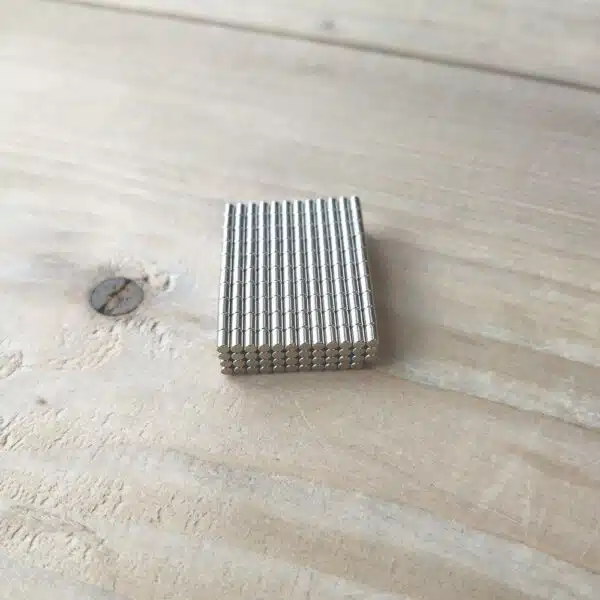

Neodymium magneten zijn de sterkste permanente magneten die commercieel beschikbaar zijn. Ze worden gebruikt in een breed scala aan toepassingen, van kleine elektronische apparaten tot grote industriële machines. In dit artikel duiken we diep in het fascinerende productieproces van deze krachtige magneten.

Inhoud van dit artikel

ToggleDe grondstoffen

Het productieproces begint met de winning van de benodigde grondstoffen. De belangrijkste componenten zijn:

- Neodymium

- IJzer

- Boor

Neodymium is een zeldzaam aardmetaal dat voornamelijk wordt gewonnen in China, de Verenigde Staten en Australië. Het wordt vaak aangetroffen in mineralen zoals monaziet en bastnäsiet.

Extractie en raffinage

De eerste stap in het productieproces is de extractie van neodymium uit de ertsen. Dit gebeurt doorgaans via een proces genaamd solvent-extractie. Hierbij worden de ertsen eerst vermalen en vervolgens behandeld met sterke zuren om de zeldzame aardmetalen op te lossen. Dit proces is essentieel voor het verkrijgen van de benodigde materialen.

Na de extractie volgt een uitgebreid raffinageproces om het neodymium te zuiveren. Dit is een cruciaal onderdeel van het proces, aangezien de zuiverheid van het neodymium direct invloed heeft op de sterkte en kwaliteit van de uiteindelijke magneet. Het is van groot belang dat dit proces nauwkeurig wordt uitgevoerd om de gewenste resultaten te bereiken.

Legering vormen

Zodra het neodymium is gezuiverd, wordt het gemengd met ijzer en boor om de NdFeB-legering te vormen. De exacte verhoudingen van deze elementen kunnen variëren, afhankelijk van de gewenste eigenschappen van de magneet. Typisch bevat de legering ongeveer 31% neodymium, 65% ijzer en 1% boor.

Het mengen gebeurt in een gecontroleerde omgeving om oxidatie te voorkomen. De legering wordt gesmolten en vervolgens snel afgekoeld om een fijnkorrelige structuur te verkrijgen.

Poedermetallurgie

De volgende fase in het productieproces maakt gebruik van geavanceerde poedermetallurgie. De legering wordt uiterst fijngemalen tot een zeer fijn poeder met een deeltjesgrootte van enkele micrometers. Dit poeder wordt vervolgens zorgvuldig in een mal geperst.

Het geperste poeder wordt vervolgens nauwkeurig gesinterd – verhit tot net onder het smeltpunt – in een vacuüm of inerte atmosfeer. Dit proces zorgt ervoor dat de deeltjes effectief samensmelten en een vaste, dichte structuur vormen die de gewenste eigenschappen heeft.

Warmtebehandeling en coating

Na het sinteren ondergaan de magneten een uitgebreide warmtebehandeling om hun magnetische eigenschappen verder te optimaliseren. Dit proces, dat bekend staat als ‘quenching‘, omvat het snel en gecontroleerd afkoelen van de magneten vanaf een zeer hoge temperatuur.

Om corrosie en andere vormen van slijtage te voorkomen, worden de magneten vervolgens zorgvuldig gecoat. Veel gebruikte coatings zijn nikkel, zink en epoxy, die elk hun eigen voordelen bieden. Deze beschermlaag verlengt de levensduur van de magneet aanzienlijk en zorgt ervoor dat ze langer meegaan.

Magnetiseren

De laatste stap in het productieproces is het magnetiseren van de magneten. Dit gebeurt door ze bloot te stellen aan een extreem sterk magnetisch veld, vaak gegenereerd door een elektromagneet. De sterkte van dit veld kan oplopen tot meerdere tesla’s. Het is cruciaal dat dit proces met precisie wordt uitgevoerd om de gewenste magnetische eigenschappen te garanderen. Magneten die niet correct zijn gemagnetiseerd, kunnen hun effectiviteit verliezen en niet voldoen aan de specificaties die vereist zijn voor hun toepassing. Daarom wordt er veel aandacht besteed aan het controleren en kalibreren van de apparatuur die bij dit proces wordt gebruikt.

Kwaliteitscontrole

Gedurende het hele productieproces worden zeer strenge kwaliteitscontroles uitgevoerd. De magneten worden grondig getest op hun magnetische eigenschappen, dimensionale nauwkeurigheid en corrosiebestendigheid. Dit zorgt ervoor dat de producten voldoen aan de hoogste normen en verwachtingen van de klanten.

Milieu-impact en duurzaamheid

Het is belangrijk op te merken dat de productie van neodymium magneten niet zonder controverses is. De winning van zeldzame aardmetalen kan aanzienlijke milieueffecten hebben. Bovendien is er bezorgdheid over de arbeidsomstandigheden in sommige mijnen.

Er worden echter stappen ondernomen om het proces duurzamer te maken. Zo wordt er gewerkt aan verbeterde recyclingtechnieken voor neodymium magneten en worden er alternatieve productieprocessen onderzocht die minder belastend zijn voor het milieu.

Conclusie

Het produceren van neodymium magneten is een complex en technologisch geavanceerd proces dat verschillende belangrijke stappen omvat, van de winning van grondstoffen tot de uiteindelijke magnetisatie. Elk onderdeel van dit proces draagt bij aan de uitzonderlijke sterkte en kwaliteit van deze magneten, waardoor ze zeer gewild zijn in diverse industrieën.

Naarmate de vraag naar krachtige magneten blijft groeien, zal de industrie ongetwijfeld blijven innoveren om efficiëntere en duurzamere productiemethoden te ontwikkelen die voldoen aan de steeds veranderende behoeften van de markt.

Bronnen

- Magneetjeswinkel.nl. (z.d.). Neodymium magneten.

- Sprecher, B., Xiao, Y., Walton, A., Speight, J., Harris, R., Kleijn, R., … & Kramer, G. J. (2014). Life cycle inventory of the production of rare earths and the subsequent production of NdFeB rare earth permanent magnets. Environmental science & technology, 48(7), 3951-3958.

- Binnemans, K., Jones, P. T., Blanpain, B., Van Gerven, T., Yang, Y., Walton, A., & Buchert, M. (2013). Recycling of rare earths: a critical review. Journal of cleaner production, 51, 1-22.

- Magneetjeswinkel.nl. (z.d.). Magneten maken.

- Sugimoto, S. (2011). Current status and recent topics of rare-earth permanent magnets. Journal of Physics D: Applied Physics, 44(6), 064001.

Bekijk ons assortiment

Lees meer uit onze Vraagbaak

Lees meer uit de Kennisbank

Lees alle blogs van MagneetjesWinkel

Ga naar het overzicht van alle blogartikelen